Master sulla trasmissione

nei modelli ferroviari (parte 1)

![]()

Master sulla trasmissione

nei modelli ferroviari (parte 1)

![]()

CENNI GENERALI SULLA TRASMISSIONE DEL MOTO

Uno dei rincipali problemi che si presenta al modellista costruttore,

è il trasmettere appropriatamente il moto dal motore elettrico

alle ruote del modello, ottenendo una opportuna forza di trazione

al modello, ma anche appropriate velocità minima e massima.

I motori elettrici generalmente hanno un numero di giri alla tensione

12 Volt, troppo elevato per le esigenze del fermodellismo, dove

si vuole, generalmente, ottenere un modello che si avvii dolcemente

e possa muoversi anche a bassissima velocità.

Senza un’adeguata riduzione del rapporto di trasmissione, anche

nell’ipotesi di applicare al motore un basso voltaggio, la velocità

di rotazione di questo resta sempre troppo elevata e la coppia

motrice trasmessa, decisamente modesta.

Siamo costretti quindi a ridurre il rapporto di trasmissione,

come detto, e questo normalmente lo si ottiene utilizzando una

cascata di ingranaggi opportunamente calcolata che, oltre a ridurre

il numero di giri alle ruote, possa anche aumentare la coppia

motrice disponibile a queste.

Nella scelta del motore elettrico, compatibilmente con lo spazio

disponibile e con i motori elettrici reperibili in commercio,

è sempre conveniente scegliere il modello che dispone di più coppia

e più potenza, dato che quest’ultima non e' mai sufficiente, unitamente

a consumi limitati e, soprattutto, al minor numero di giri possibile,

poiche' e' proprio questo l'aspetto che ci potra' agevolare molto

nell'ottenere quelle caratteristiche di marcia enumerate sopra.

Abbiamo parlato di “cascata” di ingranaggi, ma cosa si intende

con questo termine? E' molto semplice, in pratica si definisce

"cascata", l'insieme di ruote dentate, tutte connesse tra di loro,

che formano l'insieme della trasmissione del moto dall'albero

del motore a quelli delle ruote. Ma non esistono solo ingranaggi

nelle trasmissioni, molti sono i sistemi utili a trasmettere il

moto, a volte di natura ben diversa dalle ruote dentate, quindi,

credo opportuno dare un breve cenno ai vari sistemi di trasmissione

del moto, una panoramica su quelle che sono le varie tecniche

possibili e sulle leggi che le regolano; cominciamo questo cammino,

dalle più intuitive ruote di frizione che ci permettono di introdurre

concetti poi utili a comprendere meglio gli altri tipi di trasmissione,

soprattutto quella ad ingranaggi, che e' quella piu' consona alle

nostre costruzioni.

RUOTE DI FRIZIONE

Addentriamoci nella prima definizione: si dice velocità “periferica”

di una ruota, la velocità che anima i punti della periferia della

ruota stessa. Pare evidente che, quando esse funzionano correttamente,

cioè senza slittamento, esse hanno la stessa velocità nel punto

di contatto A (fig. 1).

fig. 1

Avere la medesima velocità periferica; ma con diametri diversi,

implica avere un numero di giri diverso fra le due ruote.

Il numero di giri dell’albero si esprime in “giri al minuto primo”

o in “giri al secondo (g/s)”.

Indichiamo con:

vp = il valore della velocità periferica (eguale per ambedue le

ruote);

D1 = diametro della ruota 1;

D2 = diametro della ruota 2;

n1 = velocità di rotazione della ruota 1;

n2 = velocità di rotazione della ruota 2.

Avremo che la velocità periferica sarà data dalla seguente formula:

vp = n1 x D1/2 = n2 x D2/2

Definiamo ora il rapporto di trasmissione dato da:

i = n1 / n2

e quindi essendo la velocità periferica uguale per entrambe le

ruote, abbiamo che il numero di giri è inversamente proporzionale

al diametro delle due ruote.

n1 / n2 = D2 / D1

cioè una nuova espressione di t come rapporto fra i diametri esterni delle due ruote accoppiate.

Chiaramente questa non e' tra le trasmissioni tipiche dei modelli ferroviari, ma e' stata parecchio usata nepassato in parecchie animazioni di giocattoli, in quanto, di fatto, e' molto semplice, poco costosa e l'accoppiamento tra gli assi, essendo gestito da una frizione, non e' rigido e, se la frizione avviene tra due coni che abbiano liberta' di spostamento assiale reciproco, potrebbe dar luogo anche ad un variatore continuo di velocita', naturalmente entro i limiti del rapporto minimo e massimo consentito dai diametri delle ruote impegnate.

Con questo tipo di trasmissione possiamo giocare un po' con l'angolo tra gli assi delle pulegge ed ottenere rinvii un po' particolari, anche a 90°, ma la distanza tra questi e' vincolata dal diametro delle pulegge.

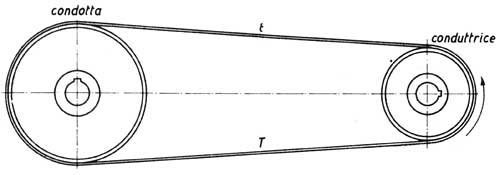

TRASMISSIONE A CINGHIA

La trasmissione può avvenire per mezzo di cinghie quando i due

alberi tra i quali deve avvenire la trasmissione del moto, non

sono vicini.

Si deve perciò ricorrere ad un organo che faccia da collegamento.

fig 2

Questo particolare tipo di trasmissione puo' essere consono al nostro hobby, in quanto molto semplice e piu' volte, anche da parte di grandi Case, e' stato utilizzato.

Nella meccanica tradizionale, questo organo può essere:

1) una cinghia, piatta o trapezoidale o articolata.

2) Una catena metallica conformata opportunamente.

3) Una fune metallica.

fig 3

Nel fermodellismo, invece, possiamo affidarci ad una piccola cinghia dentata, una di quelle ch si usano anche in robotica, oppure piu' semplicemente ad un ORing di adeguate dimensioni oppure addirittura ad un elastico purche' sia sempre adeguato alla potenza da trasmettere, ma vedremo nell'uso pratico che le potenze in gioco nel fermodellismo sono di livello cosi' piccolo che le dimensioni di queste cinghiette possono essere sempre molto contenute.

Una caratteristica vantaggiosa nell'uso della trasmissione a cinghia nel fermodellismo, e' quella di permetterci l'accoppiamento tra assi tra loro distanti, anche ortogonali, o, comunque, variamente disassati.

Trasmissioni con cinghia piatta.

Ma vediamo la trasmissione a cinghia nelle sue regole e nelle

sue formule meccaniche. Perche' qualche accenno a cio' che rappresenta

la trasmissione a cinghia in meccanica, ci fa capire che non e'

poi un tipo di trasmissione cosi' banale, anche se noi lo sottovalutiamo

per la sua semplicita' e per la sua intuitivita'.

La trasmissione a cinghia è rappresentata dalla figura sottostante.

E’ noto che i due tratti della cinghia risultano avere tensioni

diverse; uno è meno teso (tensione t); l’altro è più teso (tensione T).

Con buona approssimazione si ha che la differenza tra le due tensioni

è uguale allo sforzo periferico da trasmettere:

P=T-t

Generalmente i rapporti fra lo sforzo periferico e le tensioni

sono:

t=1,5 P

T=2,5 P

Quindi in base alla seguente formula della resistenza a trazione:

K= (2,5 P)/(B s)

Dove B è la larghezza della cinghia ed s lo spessore della cinghia e

K è:

per cinghia in cuoio (0,1-0,4 kg/mm2) per cinghia in gomma (0,15-0,25

kg/mm2).

Questa formula viene usata per calcolare lo spessore s, una volta fissato B.

Le due pulegge conduttrice e condotta, se si escludono slittamenti

della cinghia, hanno la stessa velocità periferica; cioè

pigreco d1 n1 = pigreco d2 n2

da cui si ricava il rapporto di trasmissione i:

i = (n1 / n2) = (d2 / d1)

la tensione della cinghia deve essere tale da garantire un’aderenza

sufficiente per la continuità della trasmissione.

Si deve infine tenere conto che, causa slittamento della cinghia

, che risulta praticamente inevitabile, si ha in genere una perdita

di giri della ruota condotta , che in genere può giungere facilmente

anche al 2% nelle trasmissioni industriali, ma ben maggiore percentualmente,

verra' ad essere in quelle modellistiche.

Per aumentare l’arco di avvolgimento della cinghia, specialmente

sulla puleggia con diametro minore, conviene l’uso del rullo avvolgitore

(fig. 4).

fig. 4

Il rullo avvolgitore, talvolta detto anche, ma erroneamente, tenditore,

deve esercitare la sua azione sul tratto meno teso della cinghia.

fig. 5

Trasmissioni con cinghia trapezoidale.

Altro sistema di trasmissione è quello con cinghia trapezoidale,

fabbricate con gomma e tela, conformate ad anello continuo senza

giunzione, montate su pulegge opportunamente scanalate.

Questo tipo di trasmissione è particolarmente diffusa per l’elevata

aderenza, dovuta sia alla natura della cinghia, sia all’effetto

cuneo che essa esercita sulla gola della puleggia.

A parità di ogni altra condizione, l’aderenza ottenibile con cinghie

trapezoidali è circa il triplo di quello di una cinghia piana.

RUOTE DENTATE

Le ruote dentate, concettualmente, non differiscono per nulla

da quelle di frizione, se non perché la loro periferia, anziché

essere liscia è fornita da una apposita dentatura, onde poter

trasmettere il moto senza slittamento fra le due ruote.

Infatti, in questo caso, la trasmissione del moto avviene non

per attrito, ma perché i vani dei denti di una ruota sono impegnati

dai denti dell’altra ruota.

In una trasmissione con ruote dentate, o di frizione, o a cinghia,

si ha egualmente proporzionalità inversa tra i diametri delle

ruote ed i rispettivi numeri di giri.

Definiamo ora altre grandezze caratteristiche di queste ruote

dentate.

Elementi fondamentali sono il numero di denti (z), il passo circonferenziale (p) e il passo diametrale (m), detto semplicemente modulo.

Il diametro primitivo è quello della circonferenza primitiva,

disegnata a tratto e punto nella fig. 6 sottostante; essa corrisponde

alla circonferenza esterna di una ruota di frizione che avesse

le stesse funzioni della ruota dentata in esame.

fig. 6

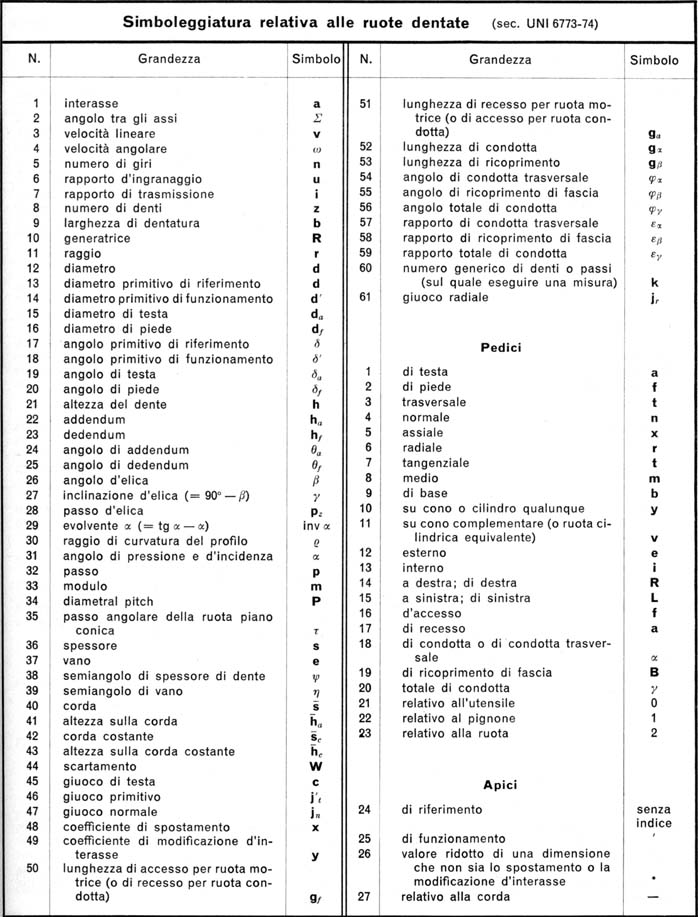

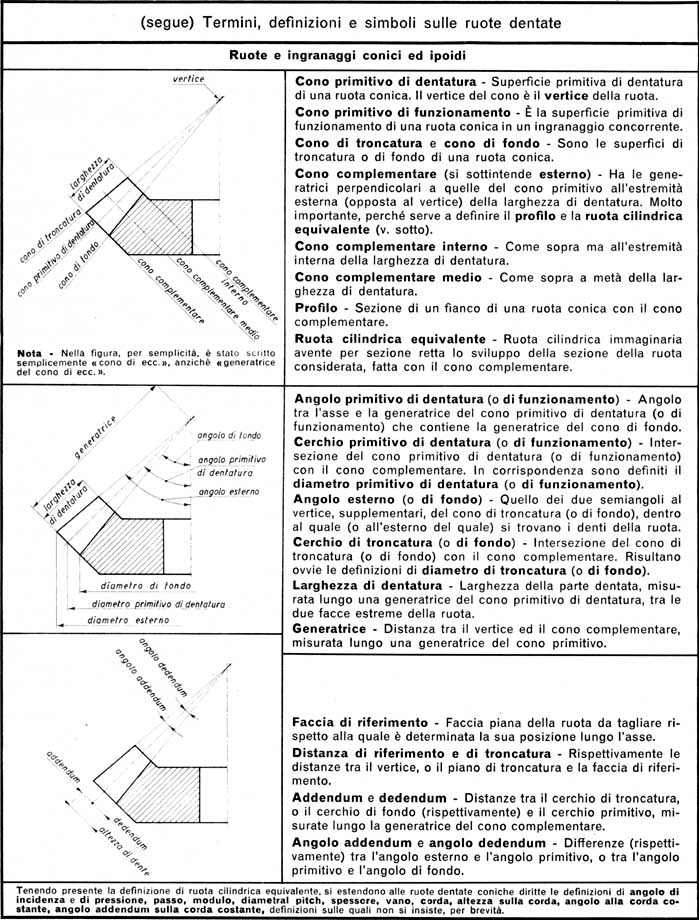

Vediamo ora nelle tabelle seguenti alcune definizioni fondamentali delle ruote dentate. Moltissime delle cose presenti non le guardera' nessuno tra quelli che seguono il nostro hobby, ma per i piu' attenti, i piu' curiosi ed anche per avere un documento di consultazione, semmai un giorno ci capitasse di avere un dubbio, ho pensato di farmi aiutare da un amico ingegnere meccanico, Marco Piranese, che ringrazio, per potervi proporre tutta una serie di tabelle, di definizioni e di dati molto tecnici, ma sicuramente molto utili per chi volesse approfondire un po' di piu' l'argomento.

Elementi caratteristici delle ruote dentate

fig 7

fig 8

fig 9

fig 10

fig 11

fig 12

Enunciate le definizioni più recenti sulle ruote e sugli ingranaggi,

si dovrebbe passare ad esporre le norme unificate sulle dentature,

la cui conoscenza risulta indispensabile per la progettazione

di una trasmissione.

Rammento, innanzittutto, che la maggior parte delle ruote è dimensionata

col sistema modulare.

Il modulo m è definito come il rapporto tra il diametro della primitiva e

il numero dei denti della ruota stessa;

il passo p è il rapporto tra la lunghezza della circonferenza primitiva

e il numero di denti; si ha quindi:

m = d / z

p = (pigreco x d) / z

p = pigreco x m

Due ruote dentate ingranano tra di loro se hanno lo stesso passo,

ossia lo stesso modulo.

La serie dei moduli per ruote dentate è stata unificata. Nella

tabella sottostante (fig 13), i moduli in grassetto sono quelli

da usare di preferenza in una progettazione meccanica, quelli

in carattere normale per quanto possibile, devono essere evitati.

In modellismo, pero', specialmente nelle scale di riproduzione

piu' piccole non e' possibile usare ingranaggi con modulo elevato,

in quanto questo imporrebbe diametri delle ruote dentate molto

grossi; nella pratica modellistica si usano ruote di diametro

molto piccolo, infatti, oltre ai moduli riportati nella seguente

tabella, per esigenze meccaniche specifiche, esistono anche altri

moduli. Nel campo del fermodellismo si usa frequentemente il modulo

0,5, ma spesso per le scale inferiori all’ HO si usano anche i

moduli 0,4 e 0,3.

La scelta del modulo piu' appropriato e' fondamentale nel momento in cui si progetta una trasmissione, in quanto, come abbiamo visto, il modulo definisce quanti denti abbia una ruota di un certo diametro, da cui si evince che a parita' di diametro, ruote con moduli diversi, avranno numero di denti diversi, quindi anche il rapporto di riduzione totale, a parita' di ingombri, variera' sensibilmente dall'utilizzo di un modulo o di un altro. Spesso noi ci troviamo in difficolta', a causa dei minimi spazi disponibili, nell'ottenere un adeguato rapporto di riduzione; la scelta di un modulo piu' piccolo e' la strada maestra per ottenere grandi risultati in spazi angusti. Infatti se volessimo ottenere un rapporto di riduzione di 40:1 usando un'unica ruota con modulo 0,5, ci troveremmo a dover fare i conti con una ruota di 20 mm di diametro (primitivo), mentre se passassimo al modulo 0,4 il diametro della ruota scenderebbe subito a 16 mm, per diventare di 12 mm con il modulo 0,3 o addirittura di 8 mm con il modulo 0,2. L'unico problema che insorge con l'utilizzo di moduli molto piccoli, e' che di pari passo deve crescere la precisione meccanica con cui dobbiamo operare, e talvolta, con scarsi mezzi tecnici a disposizione, questo non e' cosi' scontato. Con il diminuire del modulo anche l'altezza h del dente diminuisce di pari passo, imponendo quindi di minimizzare giochi e laschi fino a farli scomparire del tutto nell'utilizzo dei moduli piu' piccoli, basti pensare che il modulo 0,3 prevede denti la cui altezza e' all'incirca 0,3 mm.

fig 13

Ma torniamo a parlare di ruote dentate in senso tecnico.

Nella fig. 14 si vede un ingranaggio nella sua versione minima,

cioè l’insieme di due ruote dentate ingrananti.

fig 14

La presenza dei denti, impedendo qualsiasi slittamento, rende

esatto ed invariabile il rapporto di trasmissione perciò le due

circonferenze primitive, tangenti fra di loro, si comportano come

due ruote di frizione esenti da slittamento.

Se la ruota motrice è quella con il minor numero di denti, mentre

quella condotta è quella con il numero di denti maggiore, applicando

le formule sopra viste notiamo che l’albero della ruota condotta

avrà un numero di giri inferiore. Ci troviamo quindi nel caso

di un ingranaggio riduttore.

Dall’osservazione della figura 14 notiamo quanto segue:

Per ingranare, due ruote dentate devono avere lo stesso modulo

p1=pigreco x d1 / z1

p2=pigreco x d2 / z2

ma, dovendo essere p1 = p2, per confronto e successiva semplificazione si ha:

pigreco x d1 / z1= pigreco x d2 / z2

Con semplici passaggi si ottiene un’ulteriore espressione di t, come rapporto fra i numeri dei denti delle due ruote, possiamo

scrivere:

i = n2 / n1 = d1 / d2 = z1 / z2

Con quest’ultima formula, dato il modulo scelto, il numero di

giri iniziale, ed il numero di giri finale scelto, possiamo trovare

il numero di denti necessario per le nostre ruote dentate.

Nel caso di forti riduzioni di numero di giri, siamo obbligati

ad usare più passaggi di riduzione, utilizzando degli alberi intermedi

di passaggio. L'utilizzo di semplici ruote cilindriche e' stato

molto usato in fermodellismo, soprattutto da Lima e da Fleischmann.

Il sistema, anche se un po' rumoroso, si rivelava robusto e reversibile,

in quanto la stessa massa volanica del motore di grande diametro,

sommata all'energia di movimento del convoglio, permettevano partenze

e fermate graduali e piacevoli. Per usare esclusivamente ruote

cilindriche l'asse di rotazione del motore sara' necessariamente

parallelo agli assi delle ruote da motorizzare.

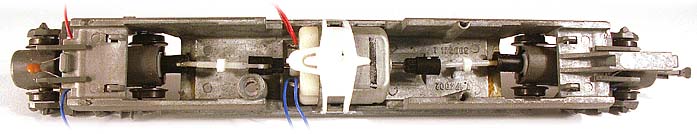

Nella foto seguente un esempio dell'utilizzo di sole ruote cilindriche: il motore "G" della Lima.

TRASMISSIONE FRA ASSI ORTOGONALI

Se invece dobbiamo trasmettere il moto fra assi ortogonali, come

spesso accade visto che generalmente l’asse del motore elettrico

si trova parallelo all’asse della locomotiva mentre l’asse delle

ruote si trova ortogonalmente, si possono utilizzare le ruote

coniche oppure la trasmissione a vite senza fine.

RUOTE CONICHE

In fermodellismo l'uso dell'ingranaggio a ruote coniche non e'

molto usato a causa del grande controllo sui giochi e sulle tolleranze

di assemblaggio, che bisogna avere, controllo ben piu' complicato

e di difficile realizzazione rispetto all'uso di ruote dentate

cilindriche. Il grande vantaggio di questo tipo di trasmissione

e' la reversibilita', infatti, a differenza dell'accoppiamento

ruota dentata/vite senza fine, che vedremo piu' avanti, anche

qui, esattamente come nell'uso di sole ruote cilindriche visto

sopra, di fronte ad un repentino rallentamento oppure alla improvvisa

mancanza di tensione al motore, non si assistera' ad una repentina

ed innaturale frenata del modello, ma, in questi casi, sara' la

stessa energia cinetica accumulata dal modello per mezzo della

sua corsa a trasferire, invertendone la direzione, la coppia motrice

al motore che, quindi, ridurra' la sua velocita' in modo graduale

e piu' naturale. Un altro vantaggio di questa trasmissione e'

che, naturalmente, ci permette di trasferire la coppia motrice

ruotando l'asse di 90 gradi, Questo particolare ci e' molto utile

in tutti quei casi in cui l'asse del motore sia parallelo all'asse

del modello, mentre la coppia che dovremo trasferire sia trasversale

al modello. Questo tipo di accoppiamento, pero', presenta lo svantaggio

di offrire un rapporto di trasmissione molto alto, all'incirca

di 1:2, obbligando cosi' ad una cascata di ingranaggi piu' lunga,

costosa e complicata da eseguire, poiche' come noteremo nell'impiego

pratico, i modelli dovranno sfruttare, a seconda della scala,

del soggetto da riprodurre e di altri parametri specifici, un

rapporto di riduzione totale, ruote/motore che puo' variare da

20:1 fino a 60:1.

Nella foto sottostante potete vedere una applicazione di questo tipo, con accoppiamento a coppia conica e susseguente cascata di ingranaggi.

Nella realizzazione di questo tipo di riduzione e' possibile l'uso di pignone e corona non conici, ma le regole e le caratteristiche non cambiano.

Per le ruote coniche, valgono tutte le formule precedentemente

menzionate per il calcolo del rapporto di trasmissione.

fig 15

RICHIAMI CINEMATICI SULE RUOTE DENTATE CONICHE

Nelle ruote dentate coniche a denti diritti, i dati da indicare

nei disegni e per effettuare i calcoli per il rapporto di trasmissione

sono praticamente analoghi a quelle per le ruote dentate cilindriche.

Nella tabella sottostante sono rappresentati i principali dati

da utilizzare a seconda dell’angolo di incidenza fra gli assi

della ruota condotta e conduttrice.

fig 16

fig 17

INGRANAGGIO A VITE SENZA FINE

Questo tipo di trasmissione viene utilizzato quando l’asse motore

e l’asse condotto sono ortogonali, e quando il rapporto di trasmissione

abbia un valore molto piccolo. In assoluto, oggi, e' il sistema

di trasmissione del moto piu' usato da tutte le case produttrici

di modelli, per l'elevato rapporto di riduzione reso possibile

da questo meccanismo in uno spazio molto compatto e per l'assoluta

silenziosita' dell'accoppiamento.

Ecco nelle foto sottostanti due esempi di accoppiamento con moduli e rapporti di riduzione molto diversi tra loro.

La vite senza fine (fig. 18) è sempre l’elemento conduttore, la

ruota dentata è sempre l’elemento condotto, questo perché il sistema

non è reversibile. Solo in casi eccezionali di vite senza fine

con più principi, quindi con un'elica molto aperta e con scarsa

coppia trasmessa è possibile invertire il moto.

fig 18

fig 19

la vite di cui si fa uso può essere ad uno o più principi e si

comporta come una ruota avente un numero di denti uguale al numero

dei principi della vite.

Perciò, in ogni caso il rapporto di ingranaggio di questo meccanismo

è uguale a:

i = z / j

dove j è il numero dei filetti della vite e z è il numero dei denti della ruota condotta.

Nel disegno sottostante e' riprodotta la sezione di una completa trasmissione di una E424 Lima (cliccare per ingrandire)

Nella fattispecie si notera' l'esubero di ingranaggi usati in questo progetto. Se pensiamo che non si trova facilmente un ingranaggio a meno di 1,5 Euro, si notera' immediatamente l'alto costo di una trasmissione siffatta, comunque, quello che ci preme in questa sessione e' l'applicazione pratica di tutta la teoria vista precedentemente, quindi l'utilita' di questo disegno e' fuori di dubbio. In particolar modo si notera' come uno dei motivi che hanno indotto i tecnici della Lima a spostare cosi' in avanti l'accoppiamento ruota/Vite senza fine, sia il voler porre lo snodo della trasmissione esattamente sopra il punto di rotazione del carrello. Meccanicamente ineccepibile, ma nel nostro modellismo ci si puo' prendere anche qualche liberta' progettuale, come fanno anche alcune Case industriali, d'altra parte; guardate se la Mehano nel suo progetto del TGV si e' fatta qualcuno di questi scrupoli.

No, nessuno, loro sono andati dritti nella coda del carrello con

l'alberino di trasmissione, disinteressandosi del fatto che la

meccanica pretendeva soluzioni diverse e disinteressandosi anche

di dove si trovasse il centro di rotazione del carrello, sicuramente

agevolati in questo dalla lunghezza del prototipo, pero' risparmiando

in questo modo un sacco di difficolta' costruttive, un numero

notevole di componenti e un significativo tempo di manod'opera;

dulcis in fundo il modello marcia piu' che bene, liscio e silenzioso

e non da alcun problema. Nel nostro campo ci vuole "creativita’

meccanica", a volte le soluzioni semplici e geniali sono dietro

l’angolo, bisogna saper pensare nella maniera piu’ opportuna.

Le considerazioni che abbiamo fatto fin qui, ci portano a capire

come sia flessibile l'uso di questo sistema di trasmissione e

quante opportunita' ci offra facilmente e a basso costo, ma queste

riflessioni e quanto scritto piu’ sopra, non ci debbono far dimenticare

anche quelli che sono gli svantaggi insiti in questo tipo di trasmissione.

Per esempio, la non reversibilita' di questo tipo di accoppiamento

che, come abbiamo gia' visto, sottintende arresti molto repentini

nei sezionamenti e ogniqualvolta viene a mancare la tensione,

obbligando, di fatto, all'utilizzo di volani che incamerando energia

cinetica, permettano, in quei casi, un funzionamento piu' dolce

e simile al vero, omogeneizzando la marcia e le variazioni di

rotazione, rallentandone l'ascesa e allungando la discesa.

Bene, in questa prima presa di contatto con le trasmissioni del moto, abbiamo visto quella che e' la teoria e la base di cio' che riguarda le formule e la matematica applicata agli accoppiamenti. Se avremo modo, tempo e salute, un giorno passeremo ai problemi pratici, ma credo che concordiate sul fatto che la teoria avesse la precedenza, come in tutte le altre cose della vita.

Un grazie e un saluto a tutti.

Giorgio Donzello